电话询价

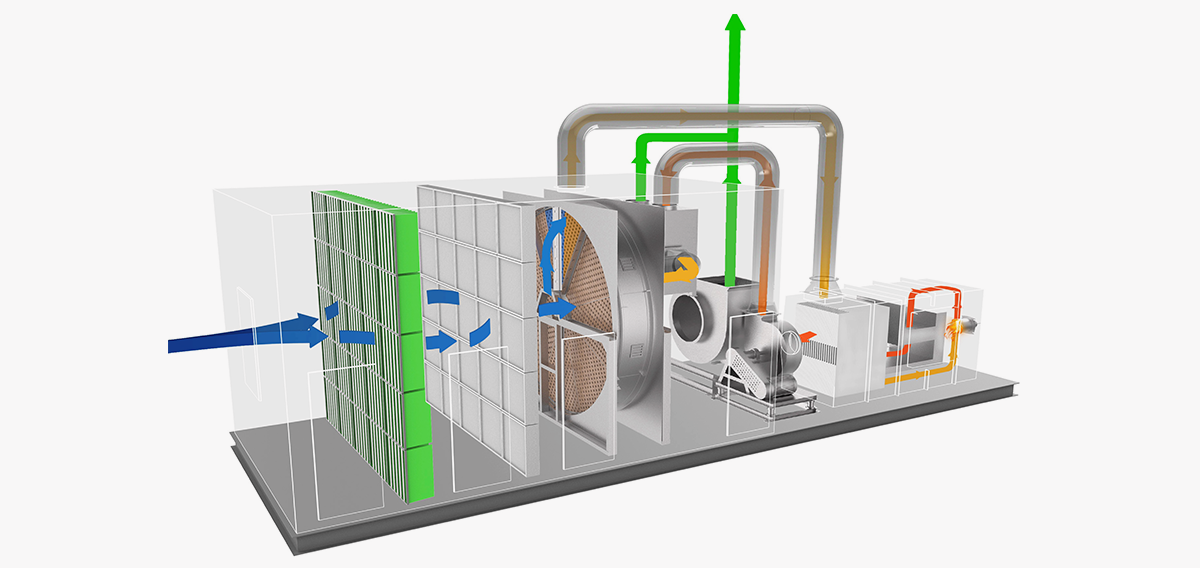

经过预处理的废气进入沸石浓缩转轮+催化燃烧系统,利用沸石分子筛的多孔吸附性将有机物吸附浓缩,浓缩后的有机物在300~400℃的温度和催化剂的作用下将有机组分中的C、H化合物氧化分解成无害的CO2和H2O等,达到净化空气的目的。

经预处理(去除粉尘、颗粒物)后的有机废气流过浓缩转轮时,其中的有机物在转轮吸附区域会被吸附下来,经过吸附净化后的废气(约占处理风量的85%~95%)排放到大气中,一小部分废气(约占处理风量的5%~15%)对转轮冷却区降温后经换热器被加热到180~220℃的脱附温度后,流入脱附区,脱附区有机物从吸附剂—沸石上脱离到加热的气流中,转轮得以再生,脱附后的高浓度VOCs被送入CO催化燃烧。

脱附产生的浓缩废气在进入催化床层之前,与高温烟气首先在换热器单元进行换热,预热脱附废气并进入催化床。脱附气体在催化床内升至300℃,进行催化氧化反应,有机成分被氧化成无毒无害的CO2和H2O,并放出热量。形成的烟气(<650℃)在排出时与进气进行换热后,达标排放。

中等风量、中低浓度的有机废气。

设备处理能力大、沸石不燃安全、压力损失小、氧化温度低、转轮效率>95%、CO效率可达99%。

该工艺适用于石油废气处理、化工废气处理、橡胶废气处理、印刷油墨废气处理、喷涂废气处理、电缆及漆包线废气治理、家具废气治理、涂装喷漆废气处理等工业有机废气治理项目。

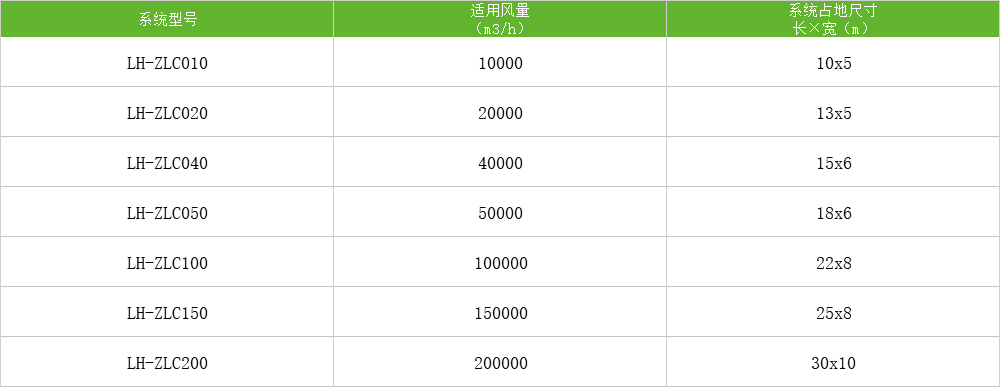

备注:①处理风量及浓缩风量根据使用条件会有所差异。 ②尺寸为预估部分,可根据实际条件调整。